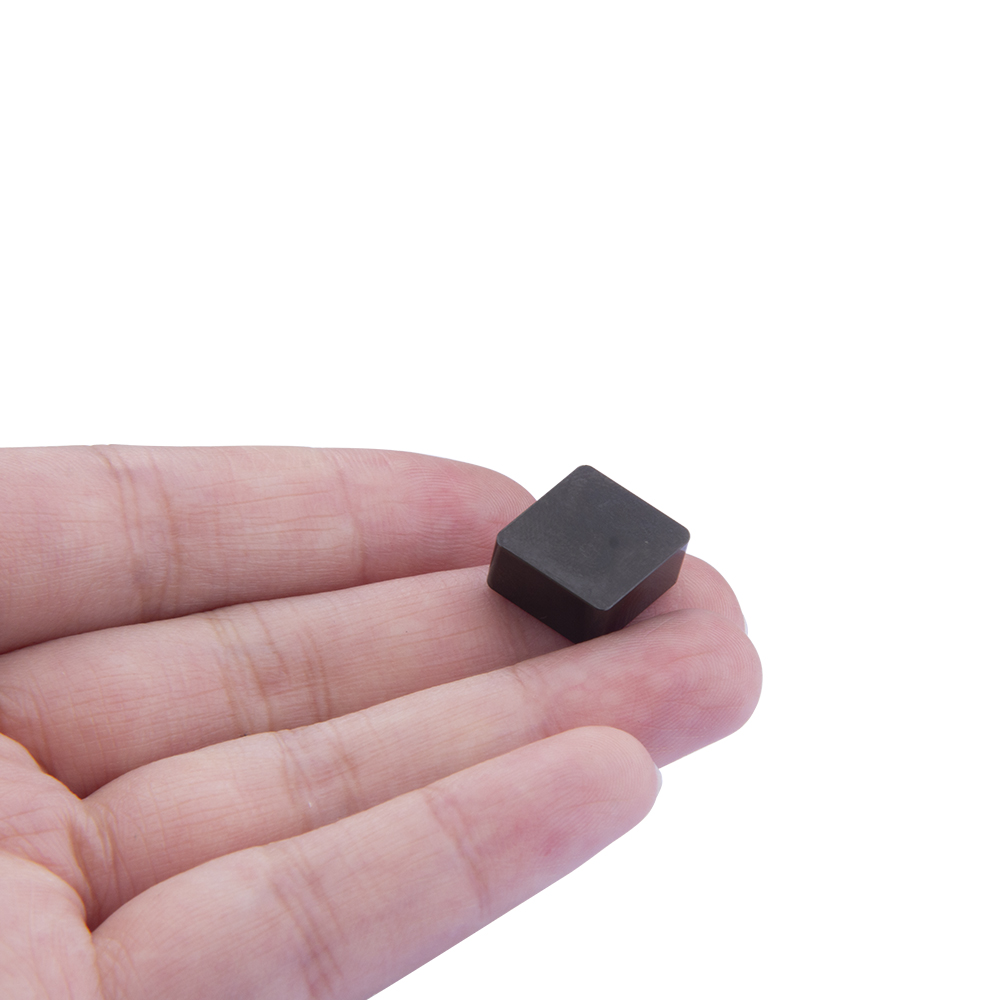

产品介绍:

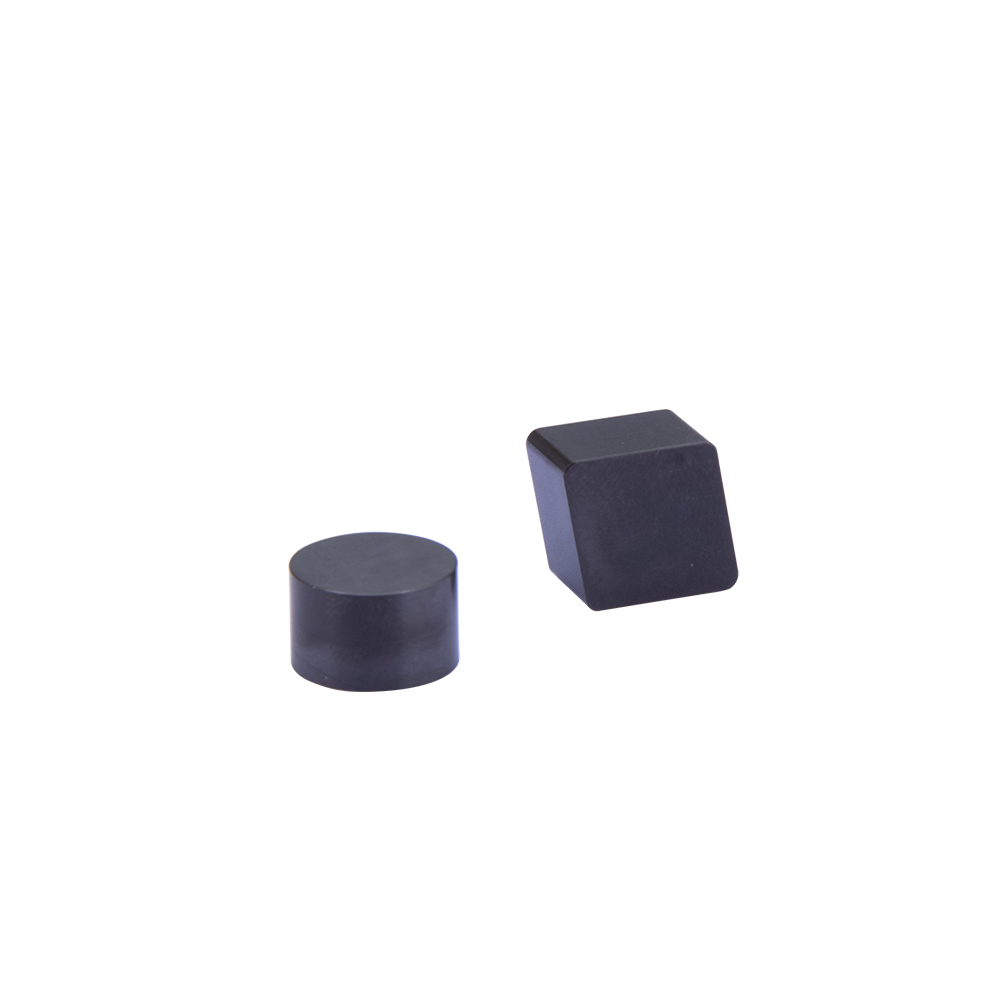

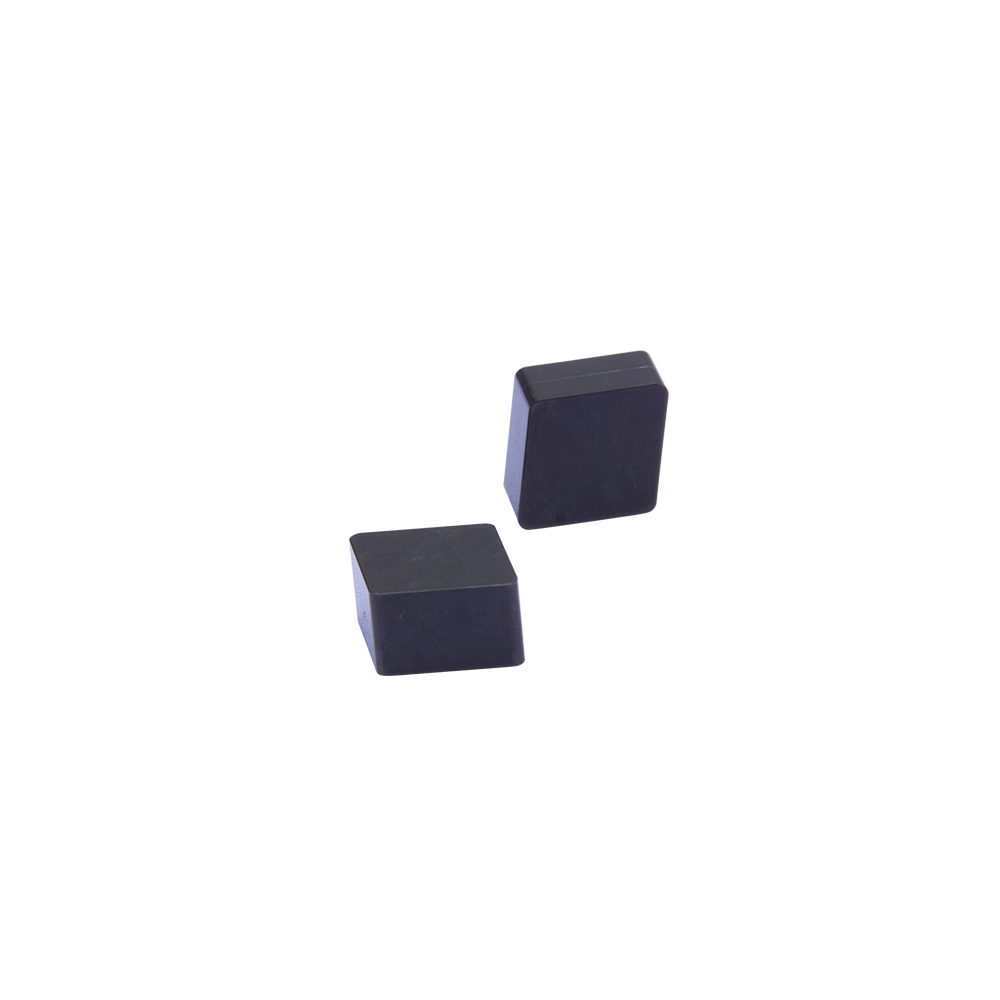

用于加工超硬材料的氮化硅陶瓷刀具

随着现代制造技术的发展,传统的硬质合金刀具已不能满足新型难加工材料的生产需要,

氮化硅陶瓷刀具以其较高的硬度、强度、良好的断裂韧性、抗高温氧化、抗热震性等特点受到青睐,

广泛应用于硬切削、高速切削等。

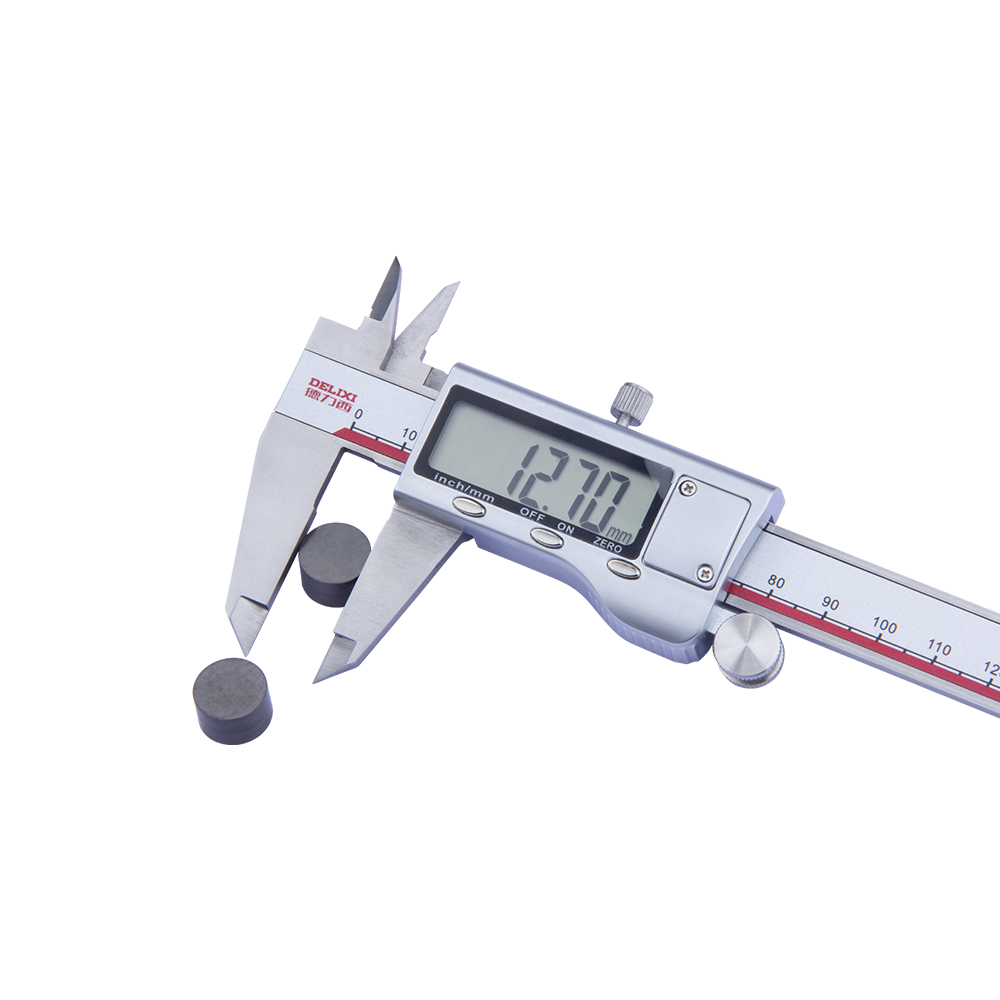

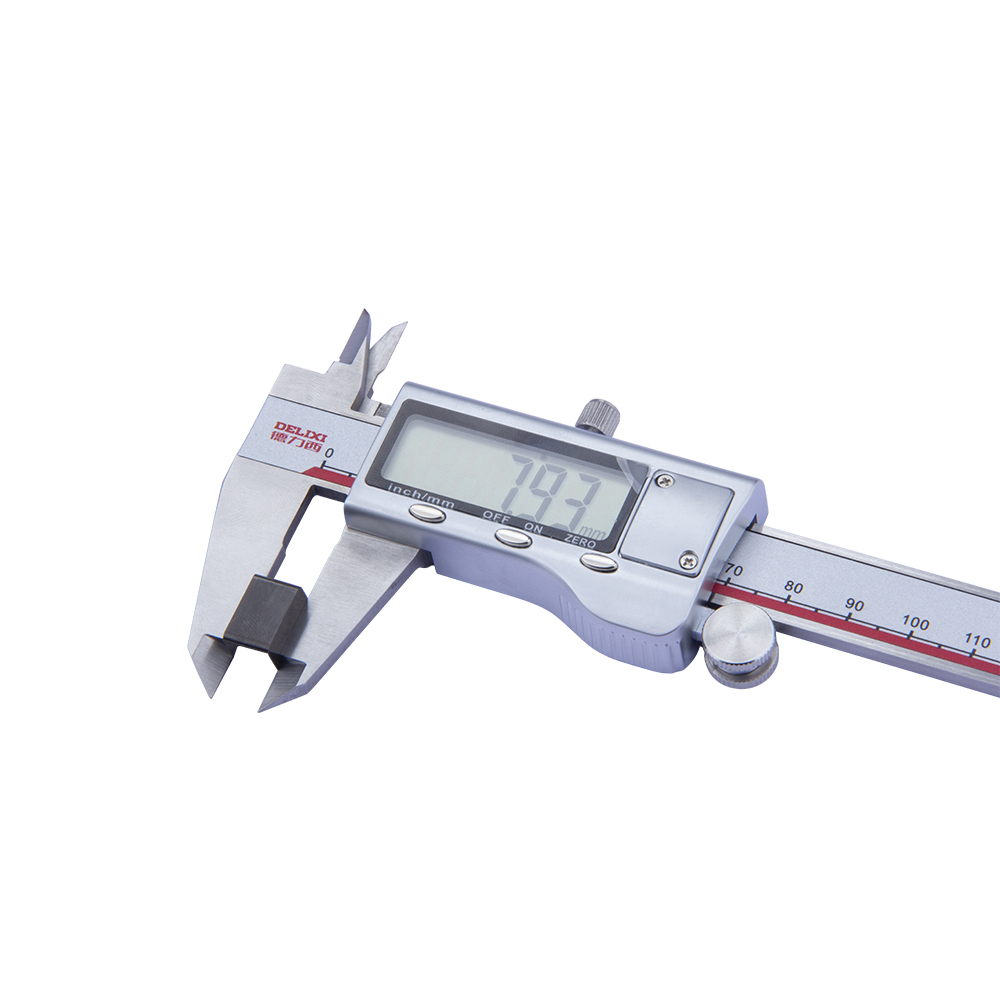

| 名字 | 氮化硅铣刀 |

| 材料 | 硝基硅 |

| 应用 | 制粉 |

| 颜色 | 黑 |

| 产品优势: | |

| ●硬度 高氮化硅陶瓷刀片的常温硬度值已经超过了最好的硬质合金刀片的硬度,达到92.5~94HRA, 大大提高了其切削能力和耐磨性。可加工硬度高达651HIRC的各类淬火钢和淬火铸铁,无需 退火加工耗电。其优异的耐磨性不仅延长了刀具的切削寿命,而且减少了加工过程中的换刀次 数,从而保证了切削工件时的小锥度和高精度,特别是在数控机床上进行高精度连续加工时, 可以减少因磨损而造成的对刀错误和不可预测的误差, 简化刀具误差补偿。 ●强度 高目前氮化硅陶瓷刀片的抗弯强度已达到750~1000Mpa,超过高速钢,相当于普通硬质合 金。 ●耐高温 氧化性好氮化硅陶瓷刀片的耐热性和耐高温氧化性能特别好。即使在1200~1450C的高温下,它们也能保持一定的硬度和强度,以便长期切割。 因此,允许使用远高于硬质合金刀具的切削速度来实现高速切削。 其切削速度比硬质合金刀具高3~10倍,可大大提高生产效率。实验证明,在众多陶瓷材料中,Si3N4陶瓷具有最好的耐热性。 ●良好的断裂韧性 断裂韧性值是评价陶瓷叶片抗损伤能力的重要指标之一,它关系到材料的成分、结构和工艺。Si3N4系列陶瓷刀片的断裂韧性值优于其他系列陶瓷刀片(可达6~7MPam),接近某些牌号的硬质合金刀片,因此具有良好的抗冲击性,特别是在铣削、刨削、镗孔等间歇切削中,可以显示出其优越性。 ●抗热震性 强 陶瓷材料的抗热震性是指评价其在温度急剧变化时抗损伤能力的重要指标。 Si3N4系列陶瓷叶片的抗热震指数DT由于强度高、热膨胀系数低,高达600~800C,明显优于其他系列陶瓷叶片(300~400C)。 因此,在高强度间歇件的毛坯加工中表现出独特的优越性能。 | |

| 应用 | |

| 陶瓷刀片的应用要点陶瓷 刀具的关键是切削热量,切削参数的核心是热平衡。陶瓷刀具的切削原理是高温挤压,即利用高线速度在切削区域产生足够的热量,使切屑塑化。 车削时,刀具路径设计的原则是尽可能减少工件对刀片的剪切力,并将剪切力转化为压力。同时,避免从工件的尖锐部分切割造成凹槽凉鞋磨损的发生。 铣削可以被认为是车削中的间歇加工,因此其要求比车削更严格。为此,与车削时使用的200-300m线速相比,盘铣刀铣削时建议使用700-1000m/min线速,立铣刀建议使用350-1000m/min线速度,以稳定刀具工况。 在铣削陶瓷立铣刀时,刀具路径设计的原则是尽可能避免加速和冲击。 基于硬质合金刀具的磨损和失效分析不适用于陶瓷刀具。刀上的碎裂是由于切割压力引起的陶瓷微裂纹数量扩大的结果。这种类型的刀具磨损通常不会对刀具性能造成损害,在粗加工中,表面光洁度不是主要考虑因素。这种小的剥落会产生新的刀尖锋利边缘,刀具可以在这种状态下继续工作。 | |