陶瓷刀具凭什么成了精密加工的“新宠”?

传统合金刀具,在“硬骨头”面前扛不住

合金刀具在普通加工里还行,可碰上精密加工的复杂场景,短板就全暴露了。加工硅铝合金这种爱粘屑的材料时,刀刃高速摩擦产生的热量能飙到600℃以上,合金一软,切屑就跟胶水似的粘在刃口上,形成“积瘤”,切出来的工件表面坑坑洼洼,还得返工;要是对付铸铁、高温合金这类“硬茬”,合金刀具的磨损就更快了,一把刀顶多加工几十个工件就得换,师傅们调侃“换刀比喝水还勤”。

传统合金刀具加工钛合金零件时,一天得换3次,调参数、磨刀的时间加起来,差不多占了生产的两成,更麻烦的是,频繁换刀会导致加工参数不稳定,工件精度忽高忽低,合格率跟着打折扣,这对精密加工来说可是“致命伤”。

陶瓷刀具的“硬核”本事,刚好对上胃口

陶瓷刀具能站稳脚跟,全靠工业陶瓷的“天生优势”。它最扛打的是耐高温能力——普通合金刀具600℃就软了,可陶瓷刀具能扛住1300℃以上的高温,高速切削时再怎么摩擦生热,刃口也硬挺挺的,切屑根本粘不上,省去了频繁清理的麻烦。加工硅铝合金时,师傅们最有体会,省了不少事。

硬度高更是它的硬核优势之一。陶瓷刀具的硬度比高速钢高不少,对付铸铁、高温合金这些“硬骨头”,磨损速度比合金刀具慢了好几倍。

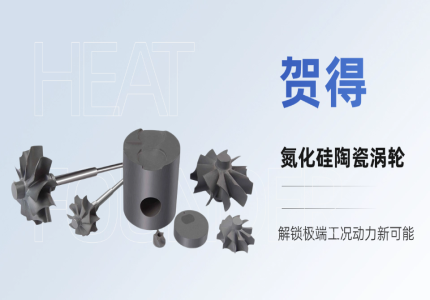

(上图为氮化硅粉料,是一种先进的陶瓷材料)

不是“万能刀”,但在精密加工里很“对路”

当然,陶瓷刀具也不是啥活儿都能干。它性子“刚”,适合高速、连续的精加工,要是碰上粗加工或者有剧烈冲击的活儿,还得靠合金刀具搭把手。

但在精密加工领域,它可把“高硬度必脆”的偏见打破了——现在的陶瓷刀具里加了碳化硅、氮化钛这些“增强剂”,韧性比以前好多了,只要不是猛砸硬磕,多数金属材料的加工都能拿下。

某精密机械厂换用陶瓷刀具后,厂长算过一笔账:刀具成本虽然比合金的高些,但换刀次数少了,人工和误工损失省了一大笔,加工效率还大大提高了,不到半年就把差价赚回来了。这其实就是陶瓷刀具的聪明之处:它不跟合金刀具抢活儿,专挑那些传统刀具扛不住的精密加工场景,用“少换刀、高效率”站稳了脚。

写在最后:

精密加工拼的就是“稳”和“精”,而陶瓷刀具刚好踩中了这两个点。它不用啥复杂技术,就靠工业陶瓷耐高温、高硬度的本事,解决了合金刀具“糊刀、易磨损”的老毛病,让师傅们少操心换刀,多专注加工。

对车间来说,选对刀具不只是省成本,更是让生产节奏稳下来、产品精度提上去的关键。陶瓷刀具能从“小众选择”变成“新宠”,说到底就是因为它懂精密加工的需求——毕竟,谁不想让刀具安安静静干活,少给车间添堵呢?这大概就是陶瓷刀具最实在的价值吧。