氧化锆陶瓷在高温氧化环境中的稳定性研究

氧化锆陶瓷概述与核心特性

氧化锆陶瓷并非单一物质,其性能高度依赖于晶相稳定化处理。

纯氧化锆在室温下为单斜相(m-ZrO₂),在约1170℃转变为四方相(t-ZrO₂),在2370℃以上转变为立方相(c-ZrO₂)。伴随单斜相向四方相的转变,会伴随约3 - 5%的体积收缩,反之冷却时则膨胀,这一特性若不加控制会导致制品开裂。

因此,工业上常通过添加氧化钇(Y₂O₃)、氧化镁(MgO)、氧化钙(CaO)等稳定剂,在室温下获得全部或部分稳定的四方相或立方相氧化锆(如Y-TZP, FSZ),从而获得最佳的综合性能。

其核心特性包括:

高强度与高韧性

得益于“相变增韧”效应,部分稳定氧化锆(如Y-TZP)的断裂韧性远高于大多数其他陶瓷,甚至可与某些金属媲美。

低热导率

是优良的热障涂层(TBC)基材材料。

高熔点与化学惰性

熔点高达2700℃以上,对许多熔融金属和炉渣具有优异的抵抗能力。

耐磨性与生物相容性

适用于机械密封、轴承及生物医学植入体。

影响氧化锆陶瓷高温氧化稳定性的关键因素

材料纯度与杂质控制

氧化锆陶瓷的纯度直接影响其高温稳定性。若材料中含有铁、硅、铝等杂质,在高温氧化环境中会形成低熔点化合物,导致材料表面氧化层疏松、脱落,加速内部氧化腐蚀。

烧结工艺与致密化程度

烧结工艺是决定氧化锆陶瓷致密化程度的核心环节。若烧结温度不足、保温时间过短,材料内部会残留气孔、裂纹等缺陷,这些缺陷会成为氧气扩散的通道,降低抗氧化能力。

稳定剂类型与配比

不同类型的稳定剂及其配比,对氧化锆陶瓷的高温稳定性影响显著。氧化钇作为常用的稳定剂,能与氧化锆形成稳定的四方相固溶体,但配比过高或过低都会影响材料性能。

贺得实业在氧化锆陶瓷领域的实践与价值

贺得提供的氧化锆陶瓷解决方案具备以下特点:

材料配方科学化

贺得基于对不同稳定剂体系作用机理的理解,能够根据客户的特定工况(如最高温度、气氛成分、载荷类型)推荐或定制最合适的氧化锆材料配方,在韧性、强度与高温长期稳定性之间取得最佳平衡。

精密成型与烧结工艺

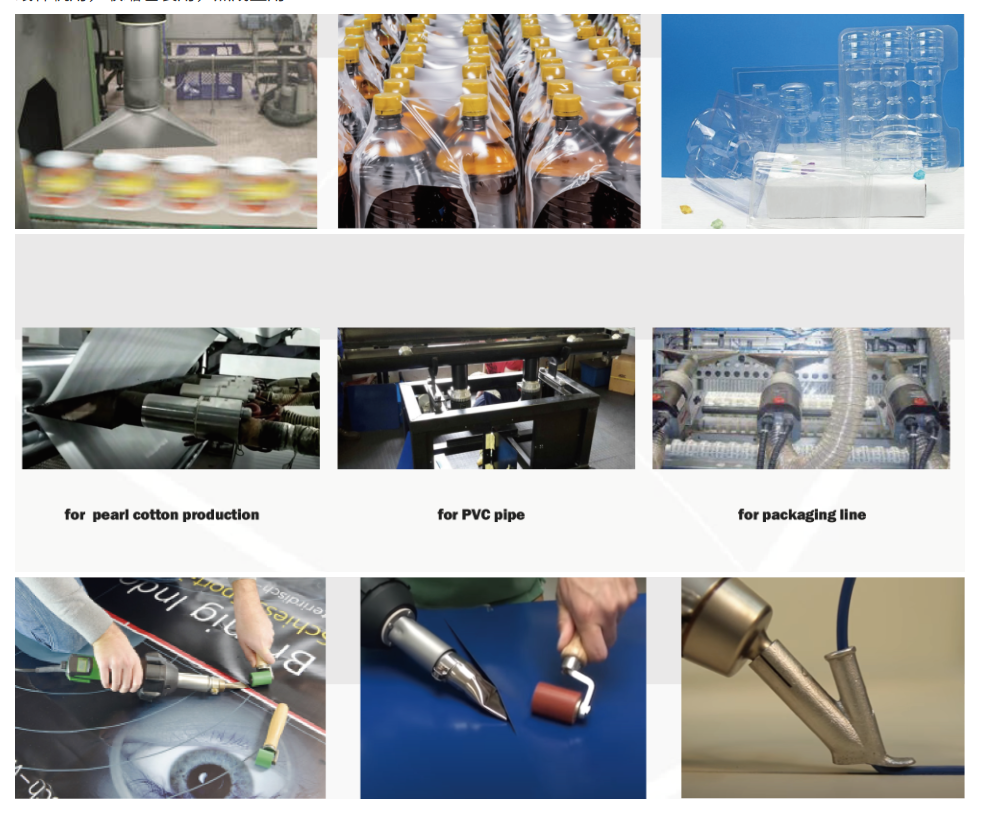

采用先进的成型技术(如干压、等静压、注塑)和精确控制的烧结工艺,确保制品具有高密度、均匀的微观结构和优异的尺寸精度,为高温下的稳定表现奠定物质基础。

面向应用的设计与加工

贺得不仅提供材料,更能根据终端部件的要求(如热电偶保护管、高温炉内衬、机械密封环、耐磨部件等),进行结构设计并完成精密加工,确保部件在设备中实现可靠装配与功能。

严格的质量验证

通过高温氧化增重测试、热循环测试、抗折强度测试等一系列手段,验证产品在模拟工况下的性能表现,为客户提供可靠的数据支持。

氧化锆陶瓷的行业应用前景

随着航空航天、新能源、高端制造等行业的快速发展,高温氧化环境下的材料需求持续增长,氧化锆陶瓷的应用前景日益广阔。

在航空航天领域,氧化锆陶瓷可用于发动机燃烧室衬套、涡轮叶片等部件,减轻设备重量的同时提升高温稳定性;在新能源领域,其可作为氢能源设备的高温密封件、燃料电池的电解质载体,助力新能源技术的迭代升级;在工业制造领域,氧化锆陶瓷刀具、高温模具等产品的应用,能显著提升生产效率和产品质量。

随着对能源效率、设备寿命和过程可靠性要求的不断提高,对能在极端环境下稳定工作的材料需求日益迫切。

氧化锆陶瓷凭借其在高温氧化环境中独特的稳定性优势,其应用范围有望进一步拓宽。