贺得陶瓷结构件:如何实现耐热震与抗机械冲击?

工业应用对陶瓷结构件的双重严苛考验

陶瓷材料的“脆性”标签,是其迈向更广泛应用的主要障碍。

在现实中,这种脆性表现为在两种极端情况下的失效风险:

热震失效

当部件在短时间内经历急剧的温度变化时(如设备频繁启停、冷流体冲击炽热表面、局部过热),由于材料内部和外部受热不均产生巨大热应力。

如果材料自身无法缓冲或承受这种应力,就会导致开裂甚至破碎。这是陶瓷在高温应用中的常见失效模式。

机械冲击失效

在安装、运输或运行过程中,部件可能受到意外的冲击载荷(如工具敲击、异物撞击、振动疲劳)。传统的致密陶瓷因其缺乏塑性变形能力,在冲击下极易产生裂纹并迅速扩展,导致灾难性断裂。

因此,一款能够胜任关键岗位的陶瓷结构件,必须在设计之初就将耐热震与抗机械冲击作为核心性能目标,并从材料选择、结构设计到制造工艺进行全链条的协同优化。

贺得陶瓷结构件的核心技术策略

贺得实业(Heat Founder) 基于对多种先进陶瓷材料特性的深刻理解和对工程应用需求的精准把握,通过以下多维度策略,显著提升了其陶瓷结构件的综合可靠性:

材料体系的科学选型与优化:

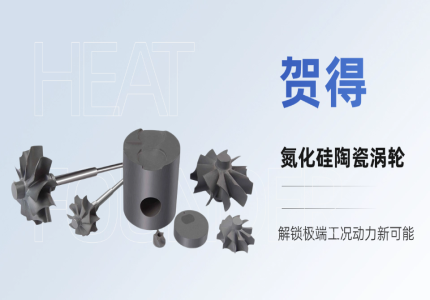

贺得并非简单依赖单一陶瓷材料,而是根据具体工况,在氧化铝(Al₂O₃)、氮化硅(Si₃N₄)、碳化硅(SiC)、氧化锆(ZrO₂,特别是部分稳定氧化锆PSZ)等材料中进行科学选择和复合。

提升耐热震性

优先选用热膨胀系数低、热导率高的材料。例如,氮化硅陶瓷具有极佳的抗热震性,因其热膨胀系数小,在温度变化时产生的热应力小;同时热导率较高,有利于热量快速均匀扩散,减少温度梯度。贺得氮化硅结构件正是这一原理的成功应用。

提升抗机械冲击性

引入相变增韧和纤维/晶须增韧机制。

例如,采用氧化锆陶瓷(如Y - TZP),其特有的应力诱导相变机制可以吸收大量冲击能量,阻止裂纹扩展,从而获得远高于常规陶瓷的断裂韧性。

微观结构的精确调控:

材料的宏观性能源于其微观结构。

贺得通过先进的粉末制备、成型和烧结工艺,实现对陶瓷制品微观结构的精确控制。

控制晶粒尺寸

制备均匀的细晶结构,细晶化不仅能提高材料强度(遵循Hall - Petch关系),也能通过增加晶界数量来阻碍裂纹扩展,并改善热震性能。

引入第二相或气孔设计

在某些特定应用中,通过可控方式引入适当尺寸和分布的韧性第二相(如金属颗粒)或闭口气孔,可以改变裂纹扩展路径,消耗裂纹能量,从而提高韧性和抗热震性。

创新性的几何与结构设计:

贺得的工程师团队将结构力学与陶瓷材料特性相结合,进行针对性设计:

避免应力集中:

在所有尖角、边缘和孔洞处采用圆滑过渡(大的圆弧半径),从根本上消除应力集中点,这是防止在热冲击或机械冲击下引发裂纹的首要设计原则。

优化壁厚与支撑:

根据受力分析和热场模拟,优化部件的壁厚分布和支撑结构,使其在热载荷和机械载荷下应力分布更为均匀,避免局部过载。

采用复合或组装结构:

对于极端工况,贺得可提供陶瓷 - 金属复合结构件,或通过柔性连接件将陶瓷部件组装入系统,利用金属的塑性或连接件的弹性来缓冲和隔离冲击载荷与热应力。

陶瓷结构件的典型应用场景

凭借上述技术策略打造的卓越性能,贺得陶瓷结构件已在众多要求严苛的领域证明其价值:

高温热处理设备:作为炉膛导轨、辊棒、烧舟,在频繁进出高温炉膛时承受巨大的热震,同时需承载工件重量。

半导体与光伏制造:用于扩散炉、CVD设备中的承载器、匀气板,必须在高温和腐蚀性气氛中保持尺寸稳定,并能承受工艺中的快速升降温。

汽车与新能源:作为燃料电池的绝缘板、传感器陶瓷基体,需要在发动机舱或复杂工况下抵抗振动和热循环。

化工与冶金:用于耐磨耐蚀的阀门内件、喷嘴、测量探头护套,同时应对介质冲刷、化学腐蚀和温度波动。

科研与分析仪器:作为精密光学平台、样品台、高温夹具,要求极高的尺寸稳定性、低热变形和足够的机械强度。

从材料到部件,构建可靠性系统工程

实现陶瓷结构件优异的耐热震与抗机械冲击性能,绝非单一环节的突破,而是一项从材料科学、结构设计到制造工艺的系统工程。

它要求供应商不仅懂材料,更要懂应用、懂设计、懂工艺。