热切刀加热技术解析:如何实现精准温度控制?

热切刀的工作原理与应用场景

热切刀的本质是一种热切割工具,其刀刃通常由高导热性材料制成,并通过内部或外部的加热元件升温。当刀刃达到设定温度后,接触待切割材料时,热能会局部软化或熔化材料,从而实现平滑切割。常见的应用包括:

纺织行业

化纤织物、无纺布、地毯等的裁切;

包装行业

泡沫、EPE、珍珠棉等缓冲材料的成型切割;

塑料加工

塑料薄膜、胶带、管道等的分切;

复合材料

碳纤维预浸料、玻璃钢等的裁剪。

在这些应用中,温度过高可能导致材料烧焦、粘刀或产生有害气体;温度过低则会导致切割不彻底、边缘粗糙。因此,精准温度控制成为热切刀技术的核心。

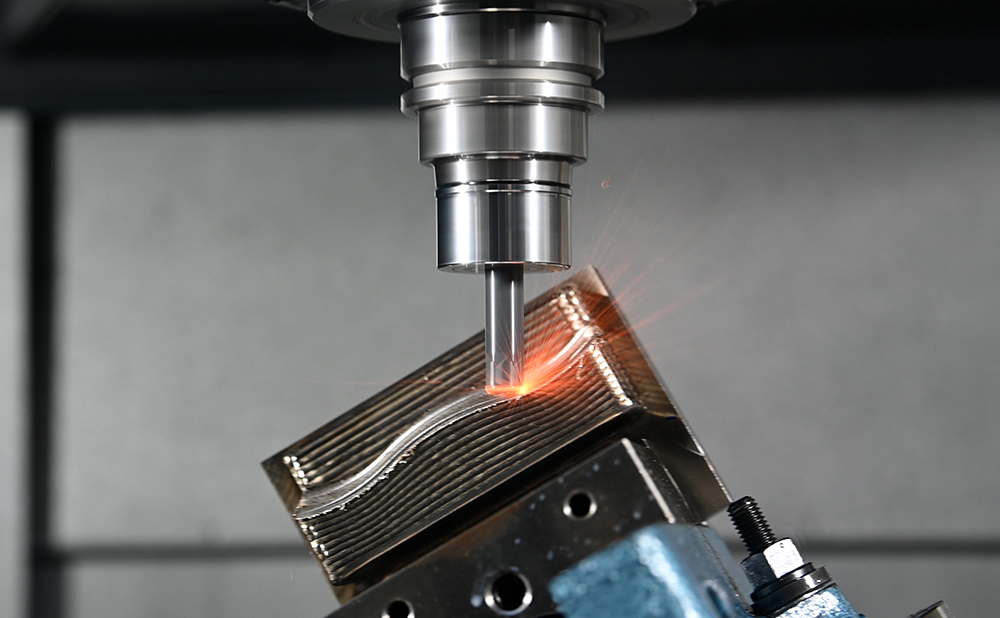

热切刀加热系统的技术构成

一套完整的热切刀加热系统通常包含以下几个关键部分:

加热元件

常见的有电热丝、陶瓷加热棒、薄膜加热器等。其中,陶瓷加热元件因其耐高温、热响应快、寿命长等特点,逐渐成为高端热切刀的首选。

温度传感器

通常采用热电偶或热电阻,实时监测刀刃温度,并将信号反馈至控制系统。

控温模块

基于PID(比例 - 积分 - 微分)算法或其他智能算法,根据设定温度与实测温度的偏差,动态调节加热功率。

电源与执行单元

提供电能并执行控温模块的输出指令,如调节电流、电压或占空比。

精准温度控制的关键技术

PID控制与自适应算法

传统的PID控制器在恒定负载下表现良好,但热切刀在实际工作中常面临材料厚度、导热性、环境温度等变化。

因此,现代系统多采用自适应PID或模糊控制算法,能够根据实时工况自动调整参数,提升控温精度与响应速度。

高效加热材料的选择

加热元件的材料直接影响热传导效率与温度均匀性。

例如,氮化硅陶瓷因其优异的热稳定性、高导热系数和良好的机械强度,被广泛应用于高性能热切刀中。

温度分布的均匀性设计

刀刃温度分布不均会导致切割质量波动。通过优化加热元件的布局、采用多段独立控温、或在刀体内嵌入均温层,可以有效提升温度场的一致性。

实时监测与反馈机制

高精度的温度传感器与高速信号处理系统是实现闭环控制的基础。一些先进系统还具备温度趋势预测与异常报警功能,可在温度波动前提前调整,避免生产中断。

未来发展趋势

随着智能制造与工业互联网的推进,热切刀加热技术正朝着更智能、更节能的方向发展:

物联网集成:通过数据采集与远程监控,实现温度参数的云端管理与优化;

AI温度预测:利用机器学习算法,根据历史数据预测最佳加热曲线;

能源回收设计:在加热系统中加入余热回收模块,降低整体能耗。

热切刀加热技术虽看似细微,却直接关系到切割工艺的质量与效率。通过精准的温度控制、优化的加热元件设计以及智能化的控制系统,可以显著提升热切刀的性能与适用性。