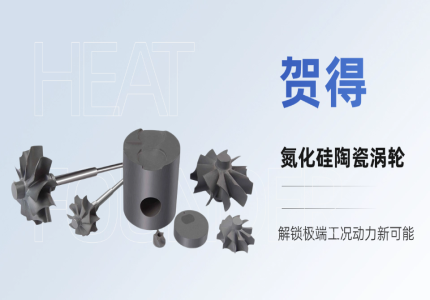

贺得氮化硅球:赋能多领域精准升级

贺得氮化硅球核心技术优势

相较于传统金属球部件,贺得氮化硅球的优势呈现多维度碾压性。

超硬耐磨特性

硬度是衡量运动部件抗磨损、抗冲击能力的核心指标,直接决定部件的使用寿命与运行稳定性。

普通Gcr15轴承钢球的维氏硬度仅为800HV,在高速旋转、高频摩擦工况下易出现磨损、形变,导致设备精度下降。而贺得氮化硅球硬度高达1700HV以上,远超传统金属材料,具备极强的抗冲击、抗碾磨与抗挤压能力。

在耐磨性方面,加工难度与材料耐磨性呈正相关关系,这一特性在贺得实业的生产实践中得到充分验证:以相同1毫米加工余量的精密加工为例,普通钢球完成加工仅需2-4小时,而贺得氮化硅球因超高硬度,加工周期至少需150-200小时。极致的加工工艺赋予其卓越的耐磨性能,在相同工况下,贺得氮化硅球的使用寿命可达传统Gcr15钢球的10-15倍,能大幅降低设备的维护频率与停机损失,尤其适用于高转速、长连续运行时间的高端装备场景。

全温域稳定适配

贺得氮化硅球采用高纯度氮化硅粉体为原料,通过精准控温烧结工艺,形成致密稳定的分子结构,展现出优异的热稳定性与极低的热膨胀系数,温度变化对其结构尺寸的影响可忽略不计。

这一特性使其能够在极端宽温域范围内稳定工作,最高可在1400摄氏度的极端高温环境下持续运行,完美适配航空航天、高温窑炉等极端温变场景。相较于传统金属球在800摄氏度以上环境中即出现氧化、软化、性能衰减的短板,贺得氮化硅球实现了全温域应用突破,为极端环境下的高端装备运行提供了可靠的材料保障。

全环境耐受能力

在耐腐蚀性方面,氮化硅陶瓷材料本身具有极强的化学稳定性,贺得氮化硅球更是通过优化材料配方与表面处理工艺,实现了几乎不与任何物质发生反应的优异特性,可耐受强酸(如硫酸、盐酸)、强碱(如氢氧化钠)、强氧化剂(如双氧水)、强还原剂等各类腐蚀性介质的长期侵蚀,且具备永不生锈的特质,广泛适配石油、化工、冶金、食品加工等存在特殊腐蚀工况的行业,有效解决了传统金属球在腐蚀环境下易失效的痛点。

在功能特性上,贺得氮化硅球具备优异的防磁性能与电绝缘性能,磁导率趋近于零,可避免磁性干扰对精密电子元件、测量仪器的影响。

此外,产品自身具备良好的自润滑性能,加工精度可达到G5、G10高级别,无需额外添加润滑剂即可实现低摩擦、低噪音运行,进一步提升了设备的运行稳定性与环保性。

轻量化优势显著

重量是影响高端动力设备运行效率、能耗与机动性的关键因素,尤其在航空航天、新能源汽车等对部件重量敏感的领域,轻量化升级需求迫切。

贺得氮化硅球的密度仅为3.2g/cm³左右,重量仅为普通Gcr15钢球(密度7.8g/cm³)的50%-60%。在轴承应用场景中,采用贺得氮化硅球的陶瓷轴承可大幅降低设备的整体负荷与惯性冲击,提升动力传输效率,同时减少设备运行过程中的能耗;在航空航天领域,轻量化特性可有效降低航天器的发射重量,提升有效载荷,为设备向轻量化、高效化升级提供了核心支撑,具备广阔的应用前景。

全域场景覆盖

依托全方位、多维度的性能优势,贺得氮化硅球打破了传统金属球的应用局限,构建了从高精尖到民生工业的应用实践,为终端设备升级、行业效率提升与产业高质量发展提供了有力支撑。

在高精尖领域,航空航天工业是贺得氮化硅球的核心应用场景之一。航天器在飞行过程中需承受-50℃至600℃以上的极端温变、高空辐射与剧烈振动,对部件的稳定性与可靠性要求极高。贺得氮化硅球凭借耐高温、耐极端温变、轻量化、防磁绝缘的综合特性,完美适配航天器发动机轴承、姿态控制机构核心部件、高空探测设备运动部件等关键部位,能在极端环境下保持稳定性能,为航空航天任务的顺利开展提供核心材料保障。

在通用工业领域,贺得氮化硅球凭借耐磨、自润滑、耐腐蚀的特性,广泛应用于泵、压缩机、风机等通用动力设备的轴承系统中。在泵体运行过程中,传统钢球易被输送介质腐蚀、磨损,导致泵体泄漏、效率下降;而贺得氮化硅球可有效抵御介质侵蚀,减少摩擦损耗,延长泵体轴承的使用寿命,降低设备的运维成本与停机损失,广泛适配化工泵、污水泵、高温泵等各类特殊工况泵设备。

在高端装备核心零部件国产化替代加速推进的时代浪潮下,贺得实业将持续聚焦国家战略需求,深耕先进陶瓷材料领域,不断深化技术研发,加大创新投入,赋能工业发展多领域升级。