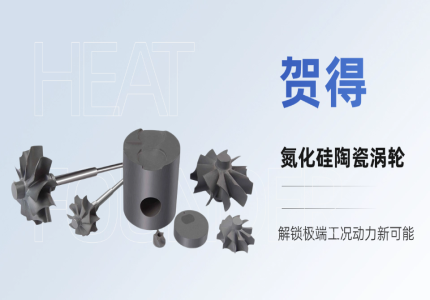

贺得氮化硅轴承:引领制造业升级新方向

产业迭代的必然选择

传统金属轴承已无法适配特殊生产与工作环境,例如在石油化工的强酸强碱环境中,短短3-6个月便会因锈蚀失效;在高速机床12000转以上的工况下,易因热变形导致加工精度漂移;在精密光学仪器中,金属磁性会干扰检测精度,这些痛点严重制约了各行业的技术升级与效率提升。而氮化硅轴承耐高温、耐腐蚀,弹性规模高,使用寿命长的卓越优势,完美解决了这一行业痛点。

在高精尖领域,它为航空航天的极端温变环境、核工业的辐射环境提供了安全运行保障,是国家重大装备国产化的关键支撑;在民生工业领域,它通过5-10倍于传统金属轴承的使用寿命、低维护特性,帮助食品加工、纺织机械等行业企业降低运维成本;在绿色制造趋势下,其无油自润滑、低摩擦系数的特性可降低设备能耗,完美契合“双碳”目标下的节能降碳需求。

此外,伴随着陶瓷加工技术的迭代突破与工艺水平的精准升级,氮化硅轴承的生产成本实现稳步下降,逐渐打破了过往仅局限于航空航天、核工业等小众高精尖领域的应用壁垒,渗透至国民经济各核心行业。如今,其市场价格已精准匹配实际应用需求,达到广大用户的可接受范围,一场席卷全制造业的氮化硅轴承全域应用浪潮已然来临。

贺得氮化硅轴承的核心技术优势

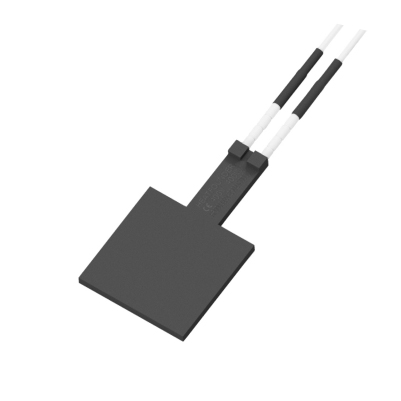

贺得实业深耕工业陶瓷领域十余年,其氮化硅轴承可承受1200℃的高温性,并具有卓越的硬度和良好的自润滑性,完美适配从高精尖设备到民生工业的多元严苛需求。

极端工况全域适配

氮化硅具有很高的强度,是世界上最坚硬的物质之一,其极强的耐高温性与惊人的耐腐蚀性可抵抗1200℃高温,以及几乎所有的无机酸和许多有机酸的腐蚀,即使在腐蚀性气体、液体的恶劣工况下也能实现稳定运行。

此外,氮化硅受温度影响远小于钢,在-50℃至800℃的宽温域内均可保持稳定游隙,可直接适配低温工程、极端温变测试设备等特殊场景,无需额外配备温度补偿装置。

高精高效运行

贺得氮化硅轴承的陶瓷弹性模量远高于普通轴承钢,在高应力、高转速工况下不易变形,这一特性为设备的高速运行与高精度加工提供了核心结构保障。由此,产品可稳定适配高精度设备,助力高端机床、高速电机等设备提升加工速度与精度。

全域场景覆盖

依托氮化硅材料特性,贺得氮化硅轴承可广泛应用于多种场景下,全面覆盖医疗仪器、航空航天、石油化工、高速机床、新能源、半导体等数十个国民经济关键行业。无论是极端工况下的重大装备,还是民生工业中的通用设备,贺得氮化硅轴承都能凭借精准的性能适配,成为突破工况限制、实现技术升级的关键核心部件。

在高速应用场景中,贺得氮化硅轴承凭借耐寒、机械弹性小、摩擦系数小的核心优势,广泛适配12000-75000转的高速主轴、高速电机、印刷机械、半导体制造设备等高精度设备。

在高温应用场景中,依托100-800℃无温差膨胀的特性,产品广泛适配熔炉、塑料成型设备、钢铁冶炼设备、玻璃熔炉等高温工况设备,解决了传统金属轴承在高温环境下易软化、变形、失效的痛点,如在钢铁厂的高温辊道设备中,贺得氮化硅轴承的使用寿命较传统轴承提升8倍以上。

在耐腐蚀应用场景中,强酸强碱耐受特性使其成为电镀设备、化工机械、造船设备、医疗消毒设备、海水淡化设备的理想选择。例如,在海水淡化设备中,产品可耐受高盐海水的长期侵蚀,保障设备稳定运行。

在防磁与绝缘应用场景中,无磁性、高电阻率的优势使其广泛应用于消磁设备、精密光学仪器、医疗磁共振设备、高压变频器等,如在医疗磁共振设备中,无磁特性可避免对磁场的干扰,保障诊断精度;在高压变频器中,绝缘特性可有效防止电弧损坏,提升设备运行安全性。

在真空应用场景中,无油自润滑特性适配航天真空设备、真空镀膜机、半导体真空制程设备等,如在半导体真空镀膜机中,产品可保障设备在超高真空环境下连续稳定运行,提升镀膜均匀性与产品良率。

此外,在航空航天、核工业、机车地铁、科研国防等高端领域,其综合性能更是成为不可或缺的替代方案,如在航天器的姿态控制机构中,贺得氮化硅轴承可耐受极端温变与真空环境,保障航天任务的安全可靠。

在氮化硅轴承全域应用的新时代,贺得实业将继续聚焦各行业的工况痛点与升级需求,持续深化技术研发与工艺创新,开发出更具针对性的高性能氮化硅轴承产品与解决方案,为推动中国制造业高质量发展、加速高端装备核心零部件国产化替代进程、构建自主可控的产业链供应链贡献坚实的力量。